Влияние технологических режимов формования на свойства ППУ-скорлуп

Ю.Л. Есипов, к.т.н., Главный специалист ООО НВП «ВЛАДИПУР», г. Владимир

Д.А. Потапов, Инженер-химик ООО НВП «ВЛАДИПУР», г. Владимир

О.Ю. Краснова, Исполнительный директор ООО НВП «ВЛАДИПУР», г. Владимир

Технологии производства скорлуп из жесткого пенополиуретана (ППУ) получили широкое развитие в связи с решением проблем по энергосбережению. Скорлупы представляют собой формованные изделия из жесткого ППУ, являющегося газонаполненной пластмассой с закрытой мелкоячеистой структурой. Их получают методом заливки ППУ- системы в открытые или закрытые формы с применением заливочных машин высокого или низкого давления.

Обладая низкой теплопроводностью, жесткие ППУ обеспечивают более эффективную теплоизоляцию в сравнении с традиционно используемой минватой и другими аналогичными материалами.

Кроме того, в отличие от большинства известных полимеров полиуретаны являются наиболее технологичными, что позволяет оптимально удовлетворять требования заказчиков, имеющих разное технологическое оборудование для переработки. Высокая технологичность реализуется в способах переработки методами напыления, заливки, путем получения блоков и другими методами.

При этом в одном технологическом цикле одновременно происходит как образование полимерной матрицы пенопласта, так и вспенивание, т.е. идет процесс химической полимеризации и процесс зарождения, роста и стабилизации газовых пузырьков. В результате из мономерного (олигомерного) сырья за один цикл образуется и полимер, и изделия из вспененного полимера. При получении ППУ смесь реагирующих компонентов в течение короткого времени переходит из жидкого в гелеобразное состояние с последующим отверждением образовавшегося пенопласта. Одновременно вспенивание сопровождается значительным тепловыделением вследствие экзотермических реакций полиолов и воды с полиизоцианатом.

В одном процессе проявляются и физико-химические закономерности образования пенополиуретанов, и технологические особенности переработки и получения готовых изделий.

В данной статье на примере получения скорлуп из жесткого ППУ рассмотрены некоторые технологические особенности, связанные с процессом формования в металлических формах, и влиянием технологических режимов формования на свойства готовых ППУ- скорлуп.

Происходящие во времени изменения объема, температуры, вязкости полимеризующейся композиции используются в некоторых методах определения различных кинетических характеристик вспенивания ППУ – систем.

Практическое значение приобрели упрощенные экспресс- методики оценки временных параметров вспенивания и кажущейся плотности ППУ при свободном вспенивании.. Это так называемые методы «технологической пробы», по которым визуально фиксируют ход вспенивания ППУ – композиции. При этом определяют (от начала перемешивания):

- время старта в секундах, т.е. время начального движения вверх вспениваемой массы;

- время гелеобразования в секундах, т.е. время появления тянущихся за металлической проволочкой нитей полимера при периодическом прокалывании вспениваемой массы в ходе вспенивания. В момент гелеобразования происходит резкое повышение вязкости, в результате чего ППУ-композиция практически теряет способность к растеканию;

- кажущаяся плотность ППУ при свободном вспенивании, кг/м3.

Фактически активность ППУ- системы, характеризуемая временными параметрами вспенивания, является прямым следствием скоростей химических реакций реагирующих компонентов, образующих полимер-основу пенопласта. И эти скорости зависят как от катализа, так и от температуры.

При проведении технологической пробы вспенивание ведется с минимальными потерями тепла из реагирующей массы, т.е. в квазиадиабатических условиях, в отличие от вспенивания в формах, где часть тепла реакции теряется за счет теплоотвода через стенки форм.

При изучении процесса уретанообразования в адиабатических условиях используют уравнение химической реакции 2-го порядка, применимость которого в интервале от начала реакции до наступления точки геля подтверждается экспериментально. Входящая в это уравнение мгновенная константа скорости реакции (k

i) выражается известным уравнением Аррениуса ln k

i = ln A –ΔE/ RT

i (A- предэкспоненциальный множитель, ΔE – эффективная энергия активации, R –универсальная газовая постоянная, T

i – мгновенная температура).

Анализ этого уравнения показывает, что ki будет тем выше, чем меньше ΔE и чем больше T

i. Первый фактор – эффективная энергия активации- зависит, главным образом, от применяемого катализатора: для катализируемой реакции ΔE – меньше, чем для не катализируемой реакции и поэтому использование , например, третичных аминов в качестве катализаторов ускоряет реакцию уретанообразования. Второй – температурный фактор- должен проявляться эффективно в условиях, когда процесс идет при непрерывном возрастании температуры, как это имеет место при получении ППУ.

Оба указанных фактора (ΔE, T

i ) при получении ППУ проявляются совместно, но, если катализ принятой к переработке ППУ- системы не изменяется, то температура внутри ППУ свободного вспенивания и температуры в формуемом ППУ на той же самой системе существенно различаются.

Температура в блоке ППУ свободного вспенивания в первом приближении близка температуре внутри формуемого образца большой толщины. С уменьшением толщины формуемого образца вследствие теплоотвода через металлические стенки форм температура в сердцевине ППУ уменьшается.

При использовании термостатируемых форм в краевой зоне (зоне контакта ППУ-композиции со стенкой форм) поддерживается температура, близкая к заданной температуре термостатирования. Но эта температура всегда ниже, чем температура в середине образца.

Поэтому при формовании устанавливается температурный градиент по толщине образца и, как следствие, имеют место разные скорости химического взаимодействия и газообразования. В средней части формуемого ППУ реакции проходят быстрее, чем в краевой зоне. В готовом изделии это выражается в образовании поверхностной корки с более высокой плотностью в сравнении с плотностью ППУ в сердцевине образца. Формированию поверхностной корки способствует также давление, развиваемое в форме вспенивающейся ППУ- композицией.

В последнее время многие производители по экономическим соображениям перешли на формование ППУ – скорлуп в нетермостатируемых, холодных формах. При формовании скорлуп в холодных формах возникают ряд технологических нюансов, усугубляющихся при работе в осенне-зимний и зимне-осенний периоды времени.

Понятие холодных форм четко не определено, т.е. не известны те температуры форм, при которых возможна реализация технологии с отсутствием выпуска некондиционных изделий.

В технических условиях на производимые нами скорлупы (ТУ5768-012-04925505-2005, согласованные с ГУП «НИИМОССТРОЙ») определены следующие требования к свойствам ППУ из средней части формованной скорлупы:

- кажущаяся плотность сердцевины не менее 50 кг/ м3

- напряжение сжатия при 10% деформации не менее 0,2 МПа

- водопоглощение при кипячении в течение 90минут не более 10 об.%.

Кроме того, по внешнему виду скорлупы должны иметь ровную гладкую поверхность без нарушения целостности поверхностной корки.

Для того, чтобы определить граничные температуры холодных форм, при которых достигается бездефектное качество поверхностной зоны скорлуп и обеспечиваются свойства, соответствующие требованиям ТУ на скорлупы, проведены исследования на типовой системе Владипур А/Б- 3017/1П, поставляемой нами заказчикам и используемой в собственном производстве ППУ- скорлуп.

Предварительные данные показали, что прослеживается качественная картина влияния температуры форм и технологических параметров вспенивания на свойства формуемых изделий. Оба эти параметра (и температура форм, и активность ППУ-системы) влияют на скорости реакций уретанообразования, особенно в краевой зоне на холодных формах.

Для количественной оценки нарушений целостности поверхностного слоя скорлуп введено понятие дефектности поверхностного слоя. Дефектность (в процентах) выражали как отношение отставшей от скорлупы поверхности к общей поверхности скорлупы по ее наружному диаметру. При этом 100%-ная дефектность соответствовала полному отслоению поверхностного слоя от скорлупы.

В экспериментах использовали лабораторную форму для диаметра 76мм (по внешнему диаметру металлической трубы). Все заливки проводились, исходя из расчетной заливочной плотности 60 кг/м

3. Проверено влияние на свойства ППУ из скорлуп и на дефектность поверхностного слоя скорлуп:

- продолжительности формования (τф =15, 20 -60 минут);

- температуры форм (Тф= 16-26 °С);

- активности ППУ- системы (по времени гелеобразования -τгеля).

Свойства скорлуп оценивали по внешнему виду (дефектность поверхности), а также по показателям:

- плотность ППУ в средней части ( γ сер.);

- напряжение сжатия при 10%-ной деформации (σсж.);

- температура размягчения по Вика при нагрузке 50Н (Тв (50Н));

- водопоглощение при кипячении в течение 90 минут (W90°)

Экспериментальные данные обобщены в таблице.

Продолжительность формованияИз таблицы видно:

- при температурах форм 16 °С увеличение продолжительности формования с 20 минут до 60 минут приводит к снижению дефектности поверхностного слоя, но даже при времени формования 60 минут дефектность сохраняется;

- в условиях низкой температуры форм все контролируемые физико-механические свойства ППУ значительно ниже требуемых показателей по ТУ на скорлупы и практически не изменяются с увеличением времени формования. Низкие прочностные свойства являются результатом недостаточного отверждения ППУ. Неотвержденная при низких температурах пена имеет повышенную хрупкость и может ломаться при неаккуратном извлечении скорлупы из формы.

Температура форм1 вариант: температура форм устанавливалась на заданном уровне (18, 20, 22, 24, 26 °С)

при каждой заливке за счет термостатирования путем подачи воды в рубашку формы.

2 вариант: температура форм повышалась за счет тепла реакции уретанообразования

при последовательных заливках аналогично производственным условиям.

Таблица. Влияние продолжительности формования, температуры форм и активности ППУ - системы (по времени гелеобразования) на свойства ППУ из скорлуп и на дефектность поверхностного слоя скорлуп.

| Режимы формования | Свойства ППУ из скорлуп | Дефектность поверхности, % |

| Тф , °С | τф, мин | τгеля, сек | γ сер., кг/ м3 | σсж, кПа | Тв (50Н), °С | W90°, об.% |

| 16 | 20 | 67 | 50,3 | 152 | 90 | 11,3 | 100 |

| 16 | 30 | 67 | 48,9 | 145 | 94 | 11,4 | 28 |

| 16 | 40 | 67 | 48,4 | 156 | 92 | 11,6 | 35 |

| 16 | 60 | 67 | 49,0 | 143 | 91 | 11,2 | 16 |

|

| 18 | 15 | 67 | 51,3 | 166 | 108 | 11,0 | 100 |

| 20 | 15 | 67 | 50,3 | 182 | 105 | 9,8 | 100 |

| 22 | 15 | 67 | 50,8 | 200 | 114 | 9,5 | 47 |

| 24 | 15 | 67 | 51,1 | 226 | 122 | 9,3 | 59 |

| 26 | 15 | 67 | 50,2 | 244 | 127 | 8,0 | 6 |

|

| 16 (1 заливка)* | 15 | 67 | 48,2 | 157 | 99 | 11,3 | 100 |

| 20 (2 заливка)* | 15 | 67 | 49,7 | 199 | 101 | 9,9 | 47 |

| 22 (3 заливка)* | 15 | 67 | 49,5 | 208 | 107 | 9,5 | 36 |

| 23 (4 заливка)* | 15 | 67 | 51,1 | 212 | 112 | 9,2 | 24 |

| 24 (5 заливка)* | 15 | 67 | 50,1 | 218 | 121 | 8,4 | 18 |

|

| 16 | 15 | 65 | 50,6 | 182 | 119 | 10,6 | 100 |

| 16 | 15 | 54 | 50,4 | 205 | 123 | 9,2 | 43 |

| 16 | 15 | 47 | 51,4 | 230 | 123 | 8,3 | 24 |

| 16 | 15 | 42 | 51,4 | 236 | 133 | 7,9 | 18 |

| * Примечание: температура форм повышается за счет тепла реакции уретанообразования при последовательных заливках аналогично цеховым условиям |

Данные таблицы показывают:

- независимо от того, каким способом нагревается форма, наблюдается существенноеулучшение прочностных свойств и теплостойкости и снижение водопоглощения сповышением температуры форм;

- при постоянной активности ППУ -системы (время гелеобразования 67сек) прочность присжатии 200-208 кПа достигается при температуре форм 22°С при водопоглощении 9,5 об.%;

- при времени гелеобразования 67сек температура форм 22°С недостаточна для полногоустранения дефектности поверхностного слоя скорлуп. При такой активности (τгеля=67сек) дефектность поверхности постепенно стремится к минимуму при повышении температуры форм до 26 °С.

Активность ППУ –системы (по времени гелеобразования)

Активность ППУ-системы изменяли за счет количества катализаторов, применяемых в типовой системе ППУ -3017/1П.

В таблице активность системы характеризуется временем гелеобразования, которое изменялось от 65 до 42секунд. Эксперименты проводились при температуре формы 16 °С и продолжительности формования 15 минут.

Данные таблицы показывают:

- увеличение химической активности ППУ- системы существенным образом влияет на улучшение прочностных свойств ППУ, теплостойкости и снижение водопоглощения даже при очень низкой температуре форм (16 °С);

- с увеличением химической активности ППУ – системы снижается дефектность поверхности скорлупы, но при температуре форм 16 °С и продолжительности формования 15 минут дефектность полностью не пропадает.

Совместное влияние температуры форм и активности ППУ- системы

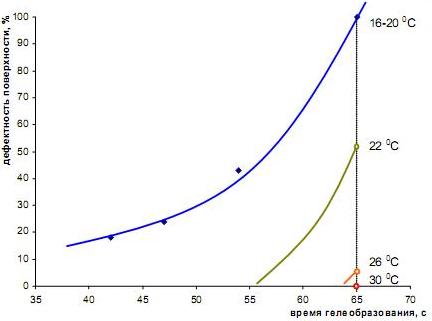

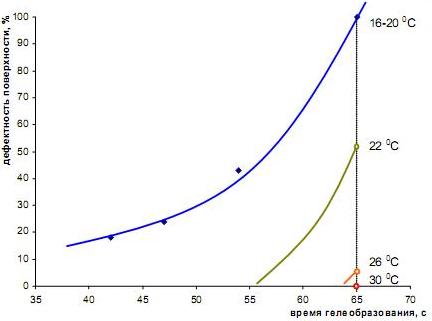

На рисунке представлено совместное влияние активности ППУ – системы (по времени гелеобразования) и температуры форм на дефектность поверхности скорлупы при времени формования 15 минут. Из рисунка видно, что при температурах форм 16 -20 °С даже значительное активирование ППУ – системы (до времени гелеобразования 42сек) не исключает полностью дефектность поверхностного слоя. При температуре форм 22 °С и времени гелеобразования 50-55 секунд дефектность исчезает. С повышением температуры форм до 26-30 °С дефектность пропадает и на более медленных системах (время гелеобразования 65-70сек).

Таким образом, результаты проведенных работ свидетельствуют, что для получения качественных ППУ – скорлуп с оптимальной продолжительностью формования необходимо установить правильно сбалансированные кинетические параметры вспенивания ППУ – системы с одновременной оптимизацией температурных условий процесса, прежде всего температуры форм.

Устранение дефектности поверхностного слоя скорлуп при холодном формовании может быть достигнуто путем дополнительного активирования ППУ- систем за счет введения необходимого количества катализатора. Однако, возможности активирования ППУ- систем ограничены и должны рассматриваться в каждом конкретном производстве с учетом производительности используемых заливочных машин, времени заливки скорлуп малых диаметров не менее 0,5с и максимального времени заливки для больших форм, не превышающего времени старта.

ООО НВП «ВЛАДИПУР» производит ППУ - скорлупы в холодных формах (с температурой не ниже 20 °С) с использованием машины высокого давления. Ассортимент выпуска включает более 20 видов скорлуп от диаметра 27 мм до диаметра 1220 мм. Ассортимент увеличивается при получении скорлуп с покрытиями (со стеклосеткой, стеклопластиком, фольгированной бумагой и др.) и отводов.